生産性向上塾

2021.06.07

レゴ研修受講者感想文&コメント

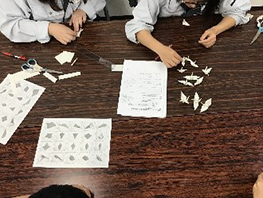

得意不得意を考えた「役割分担」で、仕事をする

5人いれば5つの。4人だったら、4つに。が、これまでの仕事の割り振り方だったように思います。

でもレゴブロック研修で分かりました。「人件費の重さ」を。

まずは仕事を分解してみる。そうすることで、一緒にすることで効率的にできることが見つかったり、連続でやらないほうが良かったりとかが見えてくる。

ましてや、誰にやってもらうと上手く・早くできるかなども考えることで、最適な人員(人数とメンバー構成)も見えてくるような気がしています。今一度、工場での作業方法を見直すキッカケを頂きました。併せて人の見方(得意分野等)を見直す機会にもなりそうです

一人でも部下を持つ方でしたら、是非、検討してみてください。

きっと、これまでとは違った「部下」が目の前にいると思います。それは貴方自身のモノの見方・人の見方が変わったからでしょう。また、工場自体も見え方が変わってきます。ひょっとして課題ばかりが目に付くようになるかもです。 でも安心してください。待っているのは明るい未来です、きっと。

2021.05.31

レゴ研修受講者感想文&コメント

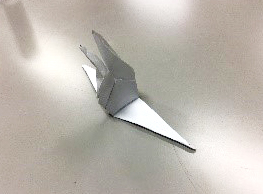

会社の質と製品の質をカイゼンする手掛かりは、段取り(P)にある

「【段取り8分、仕事2分】段取りがちゃんとできれば、仕事の8割が終わったも同然」を体験できました。

経営のサイクルPDCAの「P」を座学では、単に「計画」と理解していました。ところが、いざ「無計画」で作業を開始する1回目と、作戦を考えたうえで取り組む2回目では、こんなに完成時間に差が出るのかということを、レゴブロックの組立作業を通して「P」の大切さを思い知らされました。

「段取り」とは、を改めて考えるキッカケになりました。日頃何気なく仕事をしていた自分に気づきました。

「気づいた時が一番早い」と言います。会社に戻ったら早速「段取り」してみましょう。

そして講習会の時にも何度もお伝えした通り、「やってみないとわからない」ことが多いので、

「今日はこんなことやってみよう」「明日はあんなことやってみよう」なんて如何でしょうか。

できればみんなと実施前にやることを共有し、その結果も夕礼等反省会で共有すると、よりいい方法がメンバーから上がってくるかもしれないですよ。

2021.05.11

不良損金

不良を作ってしまったが故に、損した「お金」のことです。

計算式は、

不良品数×製造原価(材料費+経費+人件費)

*この場合の人件費は、「労務費=製造部・技術部の人件費」を言います

出荷前に発生した社内不良(工程内不良等)で要したお金や、

仕様変更/設計変更に伴い、不要になった「部品」もこの類です。

受注時の予測「付加価値額(率)」と、出荷後にみた実績値が変化するのは、

これらが要因になっていると思われます。

多くの企業が、原価(製造原価・売上原価)を誰もが見られる「仕組み」が整っていません。

まずは、各人が「何気なくやらない」。常に意識することが大切です。

2021.04.26

4M

機械加工による生産の4要素と呼ばれています。

以下の4つが揃っていないと、良い品質のものを計画通りつくれない。

Man・・・・・・人、訓練された人

Machine・・工具、機械、設備、広義では環境

Material・・素材、材料

Method・・ 図面、作業方法、品質基準(限度見本)

ここまでが、基本中のキ。

いわゆる高度成長期の「大量生産」「作れば売れる時代」に作られたものです。

改めて、確認です。

Man・・・・・・・訓練された人、役割分担として、相応しい人

Machine・・・その加工に最適な設備か 全体のバランスも

Material・・・目的・用途を考え、選択された素材か

Method・・・・標準化できる(されている)か

一方、 最近は、多品種少量生産がモノづくりでは当たり前になりつつある。

品質を確保しつつも機械の稼働率の下げ幅を最小限にするために、

下記の2Mを加えて、6Mが定着しつつある。

Measurement・・・検査・測定

Management・・・・マネジメント

皆さんの会社は?

2021.04.19

なぜなぜ分析

起きた事象に対して、「何故」と追及し、「真の原因」を明かにする方法。

(トヨタ自動車では、「何故5回」という言葉があり、繰り返し問う)

目的は、真の原因(真因)を追求することのみならず、「再発しない仕組み」を考え、実施することにあります。

もう、お分かりかと思います。

「なぜ」を5回繰り返しなさい、ということではなく、真の原因を追究する手段を言っています。

分かり易く伝えるために用いられた「例え」で、 目的は真の原因を探って再発防止(是正処置)することです。

この考え方は、モノづくり以外の場所でも注目されています。

特に仕事の進め方を見直す際に 「その仕事は何のため」 を問うことです。

とかく言われた通りの「やり方(手段)」に終始して、 本来この仕事の 「あり方(目的)」を忘れがちになっているときです。

「今やっている仕事は何のため」を掘り下げてみてください。

視点は「お客様にとって」です。

お客様にとって、「ムダ」であれば、ECRSの順で。

2021.04.12

品質基準

ここでは、仕事の「流れ」の中で、どのように「品質を作り込むか」の観点でお伝えします。

「良品は工程内で作り込め」

モノづくりで大切なQDC。これは、Q>D>Cと、不等号を用いてこのように表され、

Q(品質)が、何より優先されることを意味します。

お客様納期(D)を急ぐことで、Qを蔑にし、大変な事態を巻き起こした現場を数多く、見てきました。

であるが故に、どの工程でも「品質を作り込み」、後工程に「不良品を送らない」仕組みを設ける必要があります。

どの会社もその役割を果たしているのがいわゆる「チェックリスト」になろうかと思います。

そして、大詰めが「最終検査(当社では、社内立会=設計検証)」。

ここでは、「守るべき品質要件を満たしているか」のみならず、「お客様基準=お客様仕様に応えているか」を、

品質保証の責任者が中立的な立場(社内のどの部門にも組しない)で判断すべきです。

「品質の決定権はお客様」になりつつある現状。

最低限の法的レベル=品質基準では、お客様満足を得ることが出来ません。

お客様仕様に基づいた「品質基準」を工程内にどれだけ作り込めるかが、会社の姿勢としても問われているようになってきました。

皆さんの会社の「チェックリスト」の見直しは、どのようにされていますか?

最低1回/年の見直しを。

2021.04.05

特別採用

製品品質に影響を与えないことを前提に、部品等の軽微な不良程度であれば、

特別に使用を許可(出荷の了解)して、応急的な対応をとること。

例えば、本来であれば

工程内不良が是正されていないことがわかっていても、出荷される製品自体に影響を与えるものではないと

判断される場合に出荷を許可するケースが該当します。

許可できるのは、品質管理責任者限定です。

品質保証の方のみならず、ISO取得企業として、「常識用語」です。

2021.03.08

不良率

計算式では

不良率(%)= 不良数/ 生産数 ×100 = 不良数/(良品数+不良品数)×100

で表され、経営(品質)目標の一指標として利用されている企業も多い。

但し、 最近は「不良率を下げる」という言葉より「良品率を高める」という言葉を

使用している会社も増えています(どちらでも構いません)。

目指すべき方向は同じであり、社員のモチベーションが維持できる指標が大切です。

また、 ISO9000シリーズを取得している企業では、各プロセス(営業・設計・購買・製造) 内で、

「後工程はお客様」が合言葉になっており、品質目標の要求事項として、「不良率の低減」が盛り込まれ、目標値にされています。

補足させて頂けば、原則論でいえば「後工程に、不良を送らない。各工程内で、品質を作り込め」が、基本です。

2021.03.05

作業改善の原則:ECRS(イクルスの法則)

カイゼンの考え方の順番(➀E→➁C→➂R→➃S)を言います。

カイゼンと言うと、「簡素化」を思い浮かべやすいですが、

まずは、大上段に構えて、E(無くす)から発想してみることです。 具体的には下記の通り。

| ①E(排除) Eliminate |

無くせないか、辞め(止め)られないか、従来の延長線上で、考えない 例:洗い物を無くした食事・・・カップ麺 レジ担当を無くす・・・食券自販機 |

|---|---|

| ②C(結合) Combine |

Eが無理(無くせないなら)なら、一緒(組合せ)でやれないか、または工程を減らせないか 例:客室乗務員が機内清掃も兼ねることで 航空代金が安くなる(格安航空会社) |

|

③R(交換) |

C(結合)が無理なら、代替や順序変え(入れ替え) 物の代替・人の交代/代替・工程の入れ替え可能か 例:緩衝材を全て段ボール製にし、分別不要 加工しながらバリトリ |

| ④S(簡素化) Simplify |

R(交換)も無理なら、最後は、より簡単にできるか 作業のシンプル化 例:CVS各社の飲料棚に傾斜を付けることで、自然に前詰めされる |

さて、

貴方の職場で自分の仕事又は周囲に「E無くせる」ものはありませんか。

また、

「E」できないけど、 「C結合する」ものは如何でしょう。

そして、

「E無くすこと」も「C結合すること」もできないけど、「R置き換え」できるものは如何でしょうか。

更には

「E」「C」「R」もできないけど「S簡素化」できるものは?

カイゼンのスタートは、無くす・辞める・排除するです。決して、「簡素化」ではありません。

2021.03.01

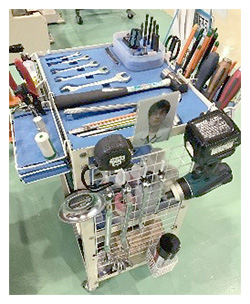

動作経済の原則

ある作業から、ムダ・ムリ・ムラを取り除き、

ある作業から、ムダ・ムリ・ムラを取り除き、

最も経済的な「動作」へとカイゼンを行うための原則のことを言います。

4つの基本原則

➀動作の「数」を減らす・・・運ぶ・探す・準備する、を最小限に

➁動作は「同時」に行う・・・動作は両手で

➂動作の「距離」を短くする・・・移動・運搬しないで済む配置

➃動作を「楽」にする・・・姿勢、明るさ、高さ(低さ)等

これらを、具体的に実施する場合のポイントとして、

「動作方法」「作業場所」「治工具及び機械」の観点から見た場合のやり方は以下の通り。

| 1.動作方法の原則 |

|---|

| ➀両手を同時に動かし始め、同時に動かし終える ➁両手を動かすときは、左右の手を対称に動かす ➂身体を動かすときは、出来るだけ小さい身体部位を動かす(指→手首→肘→肩→腰→足) ➃慣性や重力を利用し、エネルギーの消費量を減らす(からくり、滑り台) ➄動作は連続的な曲線運動にする ➅不自然な動きが無い様にする ➆リズミカルな動作で作業をする ➇注視しなければならない動作を無くす(見た瞬間に判るようにする) ➈危険な作業を無くす(本来の仕事に集中させる) |

| 2.作業場所の原則 |

|---|

| ➀工具や材料は決まった場所に置く(三定管理) ➁工具や材料は前面に置く ➂工具や材料を送る場合は、重力を利用する ➃工具や材料は、使う順番に置く(2S) ➄最適な明るさのもとで作業をする(細かな作業時の明るさ考慮) ➅作業台やいすの高さ・形は、作業しやすいものでする(腰・膝を曲げない) ➆作業する場所は、適切な広さを確保する |

| 3.治工具及び機械の原則 |

|---|

| ➀手以外の身体部位を利用する(足の利用) ➁スパナ+ハンマのような組合せ工具を利用する(購入したものを工夫する) ➂工具の握り部は、手の接触面と大きさを考慮する(使い勝手重視) ➃レバー・ハンドルの操作位置は、作業しやすい位置にする |

皆さんの会社で実施済み(カイゼンしたところ)に「レ」点を付けてみましょう。

現場カイゼンの着眼点は、5S・7つのムダ・動作経済の4原則 計16のポイントが原点です。

道に迷ったら、5・7・4 合わせて16に立ち返りましょう