生産性向上塾

2021年01月

2021.01.28

KAIZENの重要性

ローマ字にしているところが、ポイントです。

日本で生まれた「世界共通語」KARAOKEもその一つです。

ローマ字表記されるほど、一般的になっているという意味です。

EUの自動車業界では、既にSEIRI(整理)、SEITON(整頓)も、共通語として認識されているようです。

よって、「改善(カイゼン)」は、思いついたようにやることでは無く、

仕事をする上では当 たり前(常識)に、捉えて取り組んで欲しいという意味です。

2021.01.28

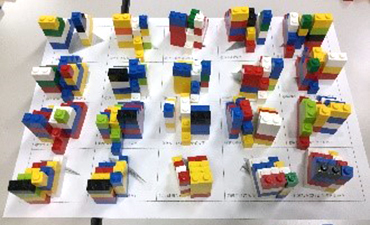

研修受講者の声(6)レゴでの経験を現場に活かす

レゴでの経験は分担・段取り、計画が分かりやすく、そこに掛かる人件費や利益がいかに重要かわかった。

生産管理管理職C様

実際にモノづくりのPDCAを回して頂く研修です。

日頃の仕事のやり方を見直す機会 にもなろうかと思います。

一日の作業に取り掛かる前にはもう概算での結果がわかっており、それを如何に効率的に進め、更なる利益拡大させられるかが、現場の管理職の醍醐味 です。

レゴというツールを使って、 疑似体験して頂ければ幸いです。

2021.01.25

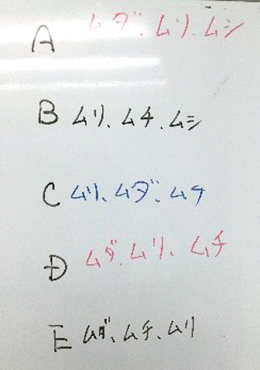

3ムとは「ムダ」「ムリ」「ムラ」のことを指します。

作業のカイゼンを考えるときの大切な視点です。 さて、それぞれの定義を改めて解説します。

不等号(<、>)を使って説明していきます。

ムダとは、やりたいこと(目的) < やり方(手段)です。

例えば、 1/10㎜精度でいい(目的)のに、 1/1000㎜精度の機械で加工する(手段)

これを、ムダと言います。

ムリとは、やりたいこと(目的) > やり方(手段)です。

例えば 、1/10㎜を測りたい(目的)のに、 1㎜目盛の定規(手段)しかない。

特に、製造現場での作業事例を挙げましたが、

ポイントは ➀人、➁設備(機械・道具)、更に➂素材の観点で考えることが大切です。

「人のムダ/ムリ」「設備のムダ/ムリ」「素材のムダ/ムリ」を見直すということです。

目の前の仕事を見直すチャンスです。

そして、もう一つ

ムラとは、「仕事の忙しさ」の振れ幅の事。

例えば、「忙しいと言えば」季節、月末、締め日、朝一などがあり、

逆に 「ヒマと言えば」時期、月初、月中、週中、昼間など。

会社によって千差万別ですが、概ねどこの企業にも「忙しい」「ヒマ」の仕事量(稼働)の「差」があり、その「差」を「ムラ」と言います。

但し、「忙しさ」を引き起こしている原因を探ると、意外にも「発送ミス」「記載漏れ」等の「ムダ」が発生していたり、

「体力的に辛い」等の「ムリ」をさせるなどが、起きていることが意外に多いことがわかってきます。

数年前から「働き方改革」という言葉を耳にします。 これは、「3ム」を無くそう、と同義語と捉えることが出来ると思います。

「残業を無くす=働き方改革」は、手段(現象面)です。

目的は、「仕事のやり方の見直し」を通して、「在り方」の見直しをする事です。

まずできることから始めるとすると、 あなたの周りの「ムダ」「ムリ」「ムラ」に気付く事です。

気づいたら、早速 「標準化」「モジュール(ユニット)化」

これによって、「働き方改革」に大きく前進できます。

2021.01.21

次工程はお客様

後工程はお客様

とも言われていますが、

「自分の仕事に責任を持つ」という意味で、常に自分の後工程は「仕事の代金を支払って頂くお客様」と考えれば、

品質の悪いものを次(後)工程に渡さないのは当然のことです。

というところからきている言葉です。

自分の社内部署の仕事と後工程について、考えましょう。

一般的にメーカーでは、営業の後工程は「技術(設計)」になります。

設計者にとっての「理想」は、営業がお客様から頂いた「仕様が明確」。

設計の後工程は「製造(購買・加工・組立)」になります。

製造にとっての「理想」は、設計変更なし。

製造の後工程は文字通り「お客様」。

お客様にとっての「理想」は、無事に即生産そして、代金の支払い。

総務部門の後工程は「全社従業員」になります

全従業員にとっての理想は、整備された環境下での業務。

と、各部門にとっての「理想」は、遅滞することなく業務が進むことです。

つまり、会社に必要なのは「流れ」です。

「仕様の曖昧さ」「設計変更」「生産不能」は、いずれも、「流れ」を止めてしまいます。

先日の社外勉強会では、貴方の仕事は「後工程の人にとって、やり易い渡し方ですか」

そのために、貴方は「後工程の仕事を理解していますか」これを

後工程は、お客様と言います。

と、説明されていました。

相手がして欲しいことを(考えて)、してあげることでコミュニケーションロスが少なくなる効果もあるようです。

2021.01.21

研修受講者の声(5)個々の個性を最大限生かせる職場づくり

折鶴やレゴを使って学んだことは分かりやすく、会社にとって単なる一作業員に過ぎないと思っていましたが、

実習でチームの中での役割分担をしていく作業をしながら、

会社の戦力として今回のセミナーで学んだ事を実践していきたいと思いました。

班長B様

会社では、多くが組織で動いています。

そこでは、個々人がそれぞれの役割を担っていると思いますが、

果たして「適材適所」かどうかを見直す必要があるかもしれません。

このレゴ研修では、幾つものワークショップの合間にグループ討議を挟んでいます。

つまり、実践+話し合いの繰り返しを行う中で、意外な「適任者」の存在が発掘されたりします。

個々の個性を最大限生かせる職場づくりをしたいものです。

2021.01.18

研修受講者の声(4)製造現場は利益を創り出す最後の砦

数字を知ることで、実態を正確に把握できることを改めて知りました。

班長B様

製造現場は、利益を創り出す最後の砦です。

品質・納期の遵守を前提に、利益を残せる体質を作っておく必要があります。

製造現場では、製造原価に関わる数字(材料費・経費・人件費)を常日頃から接する機会を設けましょう。

2021.01.14

研修受講者の声(3)工場内で必要なのは「モノが流れる仕組み」

工場内で「モノが流れる仕組み」が出来ていないことに気付きました。

加工が終わった部品が、放置されており、加工者も次の加工者も見て見ぬふりをしていました。

声を掛け合うことが煩わしく、結局置きっ放しにしていました。

班長A様

時間内に仕上げないといけない個数(または目標個数)を定め「明記」し、

それを関係者が見える位置に「掲示」しましょう。

そして「実績個数」を「記録」し、「目標数値」とその差を記録していきます。

そのための準備として、複数の工程で一つの流れがあるのであれば、一つの工程が終了したら、

その仕掛品を何処に・誰が・どのように置くのかと同時に、

必要な工具の置き方、並べ方も事前に決めておき、効率的な作業ができるように段取りします。

2021.01.06

研修受講者の声(2)必要なモノは「対象部品(加工や組立)・工具・図面」のみ!

手直し作業が多く、そのための時間を多くとられています。

振り返ると、作業台の整理ができておらず、仕事をする環境を整えることから始めます。

5Sリーダー様

その仕事に必要なモノと、それ以外のモノにまず分けましょう。

必要なモノとは(改めて確認です) 対象部品(加工や組立)・工具・図面 のみです。

それ以外、全て不要です。

そうなってから、初めて作業開始です。手直し作業の問題の前に、やるべきことをやりましょう。

- 1 / 1