生産性向上塾

2021年02月

2021.02.01

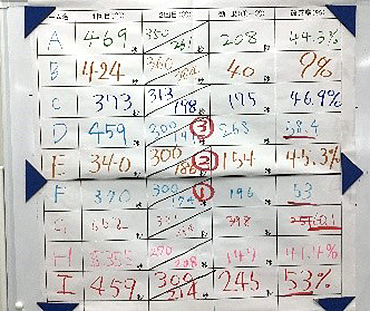

改善率

改善前と改善後での効果を数字(パーセンテージ)で表したもの、

過去のレゴ研修(レゴブロックを使用して完成時間を競う)実績を例にしてみました。

| 【例1】 | 【例2】 | |

| 改善前(before) | 565秒 | 323秒 |

| 改善後(after) | 395秒 | 225秒 |

| 効果(後-前) | 170秒 | 98秒 |

| 改善率 | 30% | 30% |

計算式は、効果(改善前ー改善後)/ 改善前 * 100%

改善率は、同じ30%ですが、 何か気づきませんか?

- 例1の効果は、例2の1.7倍以上

- そもそも例1は、遅すぎる

- この作業は、それぞれ何人でやったのか?

そうです。 まずは、数字にすることが大切ですね。そうすることで、見えてくることがある。

さらには、疑問も。 改善率は、一つの指標です。

また、数字で表すことができる「成果(結果)」です。

その改善(KAIZEN)、数字で表せませんか。

「数字」は、大切な見える化です。

2021.02.01

研修受講者の声(7)モノづくり現場に必要な4つの要素とは

折り鶴を通して、4Mを初めて知りました。というより、不良品が出たら、残業して良品を作って納品すればそれで仕事が終了、と思っていました。今日は「目から鱗」でした。

製造現場D様

モノづくり現場に必要な4つの要素(人の技量・素材/材質・設備・品質基準)が

満たされた工場(環境)であるのは、前提条件です。

そのうえで、損金を出さない工夫が必要です。不良発生の頻度から、見直しのポイントを確認しましょう。

- « 前のページ

- 2 / 2